Sinterovani lim od nerđajućeg čelika

Specifikacija

Materijal:Kvalitet hrane SS 304 316, bakar itd

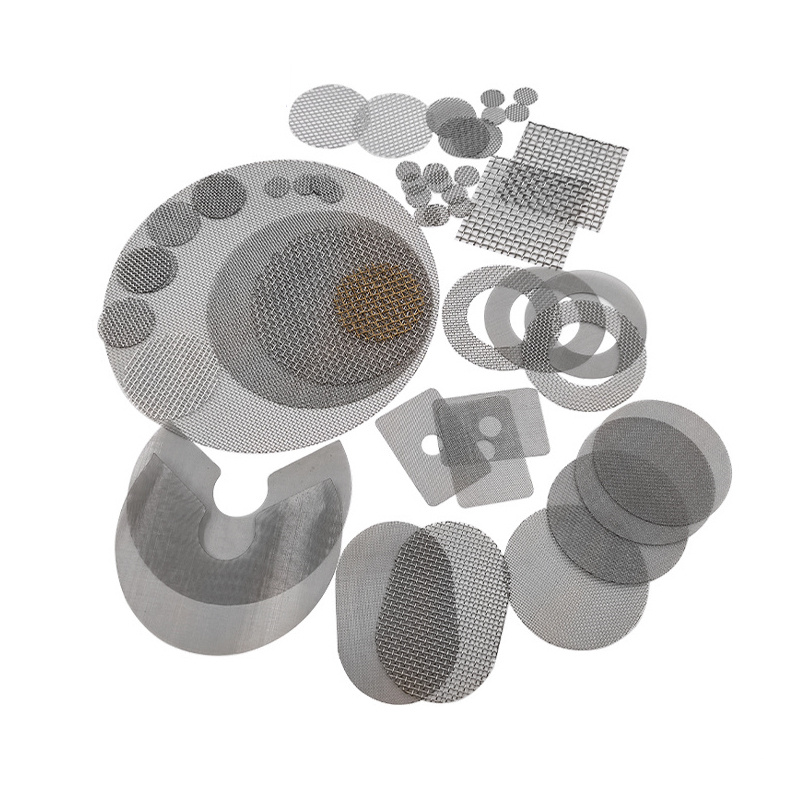

Oblik:Okrugli oblik, pravokutni oblik toroidnog oblika, kvadratni oblik, ovalni oblik drugi poseban oblik

sloj:Jednoslojni, višeslojni

Šta je sinterirana mreža?

Sinterovana žičana mreža se izrađuje slaganjem više jednoslojnih žičanih pletenih mreža od nerđajućeg čelika istog tipa ili različitih, nakon sinterovanja, prešanja, valjanja i drugih procesa, izrađuje se difuzijom i čvrstim rastvorom nakon vakuumskog pečenja do 1100°C. .Novi filterski materijal visoke mehaničke čvrstoće i ukupne krutosti.Žičana mreža svakog sloja ima nedostatke niske čvrstoće, slabe krutosti i nestabilnog oblika mreže, te može razumno uskladiti i dizajnirati veličinu šupljina, propusnost i karakteristike čvrstoće materijala, tako da ima odličnu preciznost filtracije i impedanciju filtracije., Mehanička čvrstoća, otpornost na habanje, otpornost na toplinu i obradivost, ukupne performanse očito su bolje od drugih vrsta filterskih materijala kao što su sinterirani metalni prah, keramika, vlakna, filterska tkanina, itd.

Sinterovana žičana mreža je klasifikovana prema različitim nivoima i strukturama žičane mreže, uglavnom uključujući petoslojnu sinterovanu žičanu mrežu, višeslojnu metalnu sinterovanu žičanu mrežu, sinterovanu žičanu mrežu sa probušenim pločama, sinterovanu žičanu mrežu s kvadratnim otvorom i sinterovanu žičanu mrežu tipa mat.

Karakteristike sinterovane mreže

1. Visoka čvrstoća i dobra krutost: Ima visoku mehaničku čvrstoću i čvrstoću na pritisak, dobru obradu, zavarivanje i montažu i jednostavan za korištenje.

2. Ujednačena i stabilna preciznost: Ujednačena i dosljedna performansa filtracije može se postići za sve preciznosti filtracije, a mreža se ne mijenja tokom upotrebe.

3. Okruženje široke upotrebe: Može se koristiti u temperaturnom okruženju od -200 ℃ ~ 600 ℃ i filtriranju kiselog i alkalnog okruženja.

4. Odlične performanse čišćenja: dobar učinak protivstrujnog čišćenja, može se koristiti više puta i ima dug vijek trajanja (može se čistiti protustrujnom vodom, filtratom, ultrazvukom, topljenjem, pečenjem itd.).

U procesu proizvodnje sinterovanja postoje tri faze

1. Niska temperatura predsagorevanja.U ovoj fazi uglavnom dolazi do obnavljanja metala, isparavanja adsorbiranog plina i vlage, razlaganja i uklanjanja agensa za formiranje u kompaktu;

2. Srednjotemperaturna faza sinteriranja.U ovoj fazi počinje rekristalizacija.U česticama se deformirana zrna obnavljaju i reorganiziraju u nova zrna.U isto vrijeme, oksidi na površini se smanjuju, a sučelje čestica formira sinterirani vrat;

3. Visokotemperaturno očuvanje toplote završava fazu sinterovanja.Difuzija i strujanje u ovoj fazi se u potpunosti odvijaju i pri kraju, formirajući veliki broj zatvorenih pora, i dalje se skupljaju, tako da se veličina pora i ukupan broj pora smanjuju, a gustina sinterovanog tijela značajno povećana.